Grundlagen der Kreiselpumpendichtung

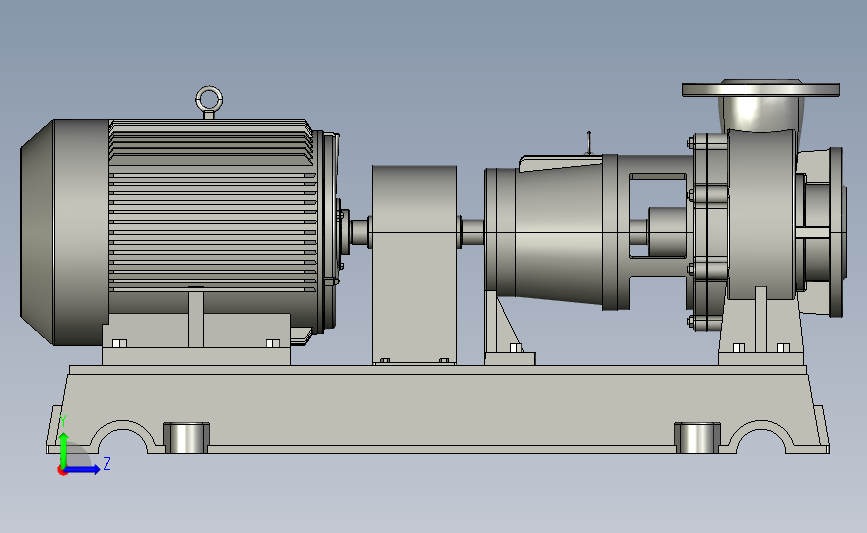

Kreiselpumpenwerden in verschiedenen Branchen, darunter Öl- und Gasindustrie, chemische Verarbeitung, Wasseraufbereitung und Energieerzeugung, zum effizienten Transport von Flüssigkeiten eingesetzt. Eine der wichtigsten Komponenten einer Kreiselpumpe ist das Dichtungssystem, das ein Austreten der gepumpten Flüssigkeit verhindert und einen sicheren und effizienten Pumpenbetrieb gewährleistet. Unter den verschiedenen Dichtungssystemen werden häufig Doppelgleitringdichtungen in Anwendungen eingesetzt, bei denen die Vermeidung von Leckagen von größter Bedeutung ist. Hohe Temperaturen können jedoch die Integrität von Doppeldichtungssystemen erheblich beeinträchtigen und zu gefährlichen Druckanstiegen und katastrophalen Ausfällen führen.

Grundlagen der Kreiselpumpendichtungen

Gleitringdichtungen sind die am häufigsten in Kreiselpumpen verwendete Dichtungsart. Sie bestehen aus zwei Hauptkomponenten: einer stationären und einer rotierenden Gleitfläche, die zusammengepresst werden, um eine dichte Abdichtung zu gewährleisten. Die Gleitflächen bestehen typischerweise aus langlebigen Materialien wie Kohlenstoff, Keramik oder Siliziumkarbid, die den rauen Bedingungen im Pumpeninneren standhalten. Die Hauptaufgabe der Dichtung besteht darin, das Austreten der Förderflüssigkeit aus dem Pumpengehäuse und das Eindringen von Verunreinigungen in das System zu verhindern.

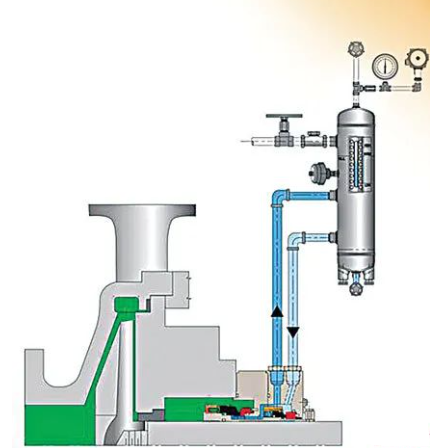

Bei einfachen Gleitringdichtungssystemen wird ein Satz Dichtungsflächen zur Flüssigkeitsabdichtung verwendet. Bei Anwendungen mit gefährlichen, giftigen oder unter hohem Druck stehenden Flüssigkeiten wird jedoch häufig ein doppeltes Gleitringdichtungssystem eingesetzt. Doppeldichtungen bestehen aus zwei hintereinander oder gegeneinander angeordneten Dichtungsflächen, zwischen denen sich eine Sperrflüssigkeit befindet. Diese Konstruktion bietet zusätzlichen Schutz vor Leckagen und erhöht die Zuverlässigkeit des Dichtungssystems.

Doppeldichtungssysteme und ihre Vorteile

Doppelte Gleitringdichtungen sind besonders vorteilhaft in Anwendungen, bei denen die Vermeidung von Leckagen entscheidend ist. Die Sperrflüssigkeit zwischen den beiden Dichtungsflächen wirkt als Puffer und verhindert, dass das Fördermedium in die Umwelt entweicht. Zusätzlich trägt die Sperrflüssigkeit zur Schmierung und Kühlung der Dichtungsflächen bei, wodurch der Verschleiß reduziert und die Lebensdauer der Dichtungen verlängert wird. Doppelte Dichtungen werden häufig bei Anwendungen mit hohem Druck, hohen Temperaturen, korrosiven oder umweltschädlichen Flüssigkeiten eingesetzt.

Es gibt zwei Haupttypen von Doppeldichtungskonfigurationen:

Tandemdichtungen: Bei dieser Konfiguration ist die Primärdichtung dem Fördermedium zugewandt, während die Sekundärdichtung als Reserve dient, falls die Primärdichtung versagt. Der Druck der Sperrflüssigkeit wird üblicherweise unter dem des Fördermediums gehalten, um sicherzustellen, dass Leckagen nach innen zur Pumpe abfließen.

Back-to-Back-Dichtungen: Bei dieser Anordnung sind die beiden Dichtungsflächen in entgegengesetzte Richtungen ausgerichtet, wobei der Druck der Sperrflüssigkeit höher ist als der des Fördermediums. Diese Konfiguration wird häufig bei Anwendungen mit flüchtigen oder gefährlichen Flüssigkeiten eingesetzt.

Auswirkungen hoher Temperaturen auf Doppeldichtungssysteme

Doppeldichtungssysteme bieten zwar erhebliche Vorteile, sind aber nicht immun gegen die Herausforderungen hoher Temperaturen. Hohe Temperaturen können verschiedene Ursachen haben, beispielsweise das Fördermedium, die Betriebsumgebung oder die Reibung zwischen den Dichtungsflächen. Steigende Temperaturen können verschiedene Probleme verursachen, die die Integrität des Dichtungssystems beeinträchtigen:

Wärmeausdehnung:Hohe Temperaturen führen dazu, dass sich die Materialien in den Dichtungsflächen und anderen Komponenten ausdehnen. Eine ungleichmäßige Wärmeausdehnung kann zu einer Fehlausrichtung der Dichtungsflächen führen, was zu erhöhter Leckage oder Dichtungsversagen führen kann.

Erhöhter Druck in der Sperrflüssigkeit:In einem Doppeldichtungssystem ist die Sperrflüssigkeit entscheidend für die Dichtheit der Dichtung. Hohe Temperaturen können jedoch dazu führen, dass sich die Sperrflüssigkeit ausdehnt, was zu einem gefährlichen Druckanstieg in der Dichtungskammer führt. Überschreitet der Druck die Auslegungsgrenzen des Dichtungssystems, kann dies zum Versagen der Dichtungen führen, was zu Leckagen oder sogar zu schweren Schäden an der Pumpe führen kann.

Abbau von Dichtungsmaterialien:Längerer Kontakt mit hohen Temperaturen kann zur Abnutzung der Dichtungsmaterialien führen. Beispielsweise können Elastomere in O-Ringen oder Dichtungen aushärten oder reißen, während Dichtungsflächen aus Kohlenstoff oder Keramik spröde werden können. Diese Abnutzung kann die Dichtheit der Dichtung beeinträchtigen und zu Undichtigkeiten führen.

Verdampfung der Sperrflüssigkeit:In extremen Fällen können hohe Temperaturen zum Verdampfen der Sperrflüssigkeit führen, wodurch Gasblasen in der Dichtungskammer entstehen. Diese Gasblasen können die Schmierung und Kühlung der Dichtungsflächen beeinträchtigen und so zu erhöhter Reibung, Verschleiß und schließlich zum Dichtungsversagen führen.

Die Risiken hoher Temperaturen eindämmen

Um die negativen Auswirkungen hoher Temperaturen auf Doppeldichtungssysteme zu verhindern, können verschiedene Maßnahmen ergriffen werden:

Richtige Materialauswahl:Die Wahl hochtemperaturbeständiger Dichtungsmaterialien ist entscheidend. Beispielsweise können Hochtemperaturelastomere wie Fluorkohlenwasserstoff oder Perfluorelastomer (FFKM) für O-Ringe verwendet werden, während Hochleistungskeramik oder Siliziumkarbid für Dichtungsflächen verwendet werden können.

Überprüfen Sie das Gleichgewichtsverhältnis:Auswahl einer Dichtung, die für einen hohen Isolationsflüssigkeitsdruck auf der Primärdichtung ausgelegt ist.

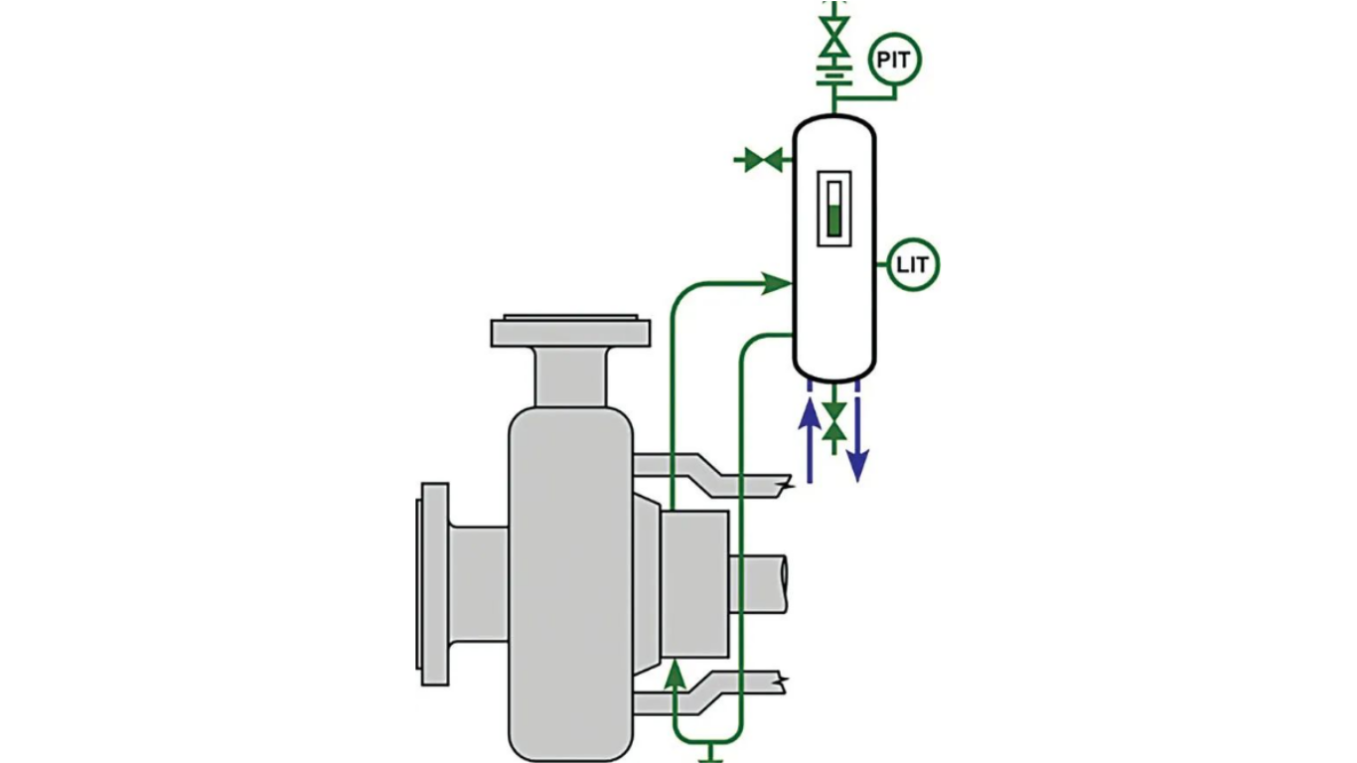

Kühlsysteme:Der Einbau von Kühlsystemen, wie Wärmetauschern oder Kühlmänteln, kann dabei helfen, die Wärme abzuleiten und die Temperatur der Sperrflüssigkeit innerhalb sicherer Grenzen zu halten.

Druckmanagement:Die Überwachung und Regelung des Sperrflüssigkeitsdrucks ist unerlässlich, um gefährliche Druckanstiege zu vermeiden. Um den optimalen Druck der Sperrflüssigkeit zu gewährleisten, können Druckbegrenzungsventile oder Druckregelsysteme installiert werden.

Regelmäßige Wartung:Regelmäßige Inspektionen und Wartungen des Dichtungssystems helfen, Probleme zu erkennen und zu beheben, bevor sie zu Ausfällen führen. Dazu gehört die Überprüfung auf Anzeichen von Verschleiß, Fehlausrichtung oder Materialverschleiß der Dichtungen.

Abschluss

TKFLO KreiselpumpeDichtungen, insbesondere Doppelgleitringdichtungen, spielen eine entscheidende Rolle für den sicheren und effizienten Betrieb von Pumpen in anspruchsvollen Anwendungen. Hohe Temperaturen können jedoch die Integrität von Doppeldichtungssystemen erheblich gefährden und zu erhöhtem Druck, Materialverschleiß und potenziellem Dichtungsversagen führen. Durch das Verständnis der Grundlagen von Kreiselpumpendichtungen und die Umsetzung geeigneter Maßnahmen zur Minderung der Auswirkungen hoher Temperaturen können Betreiber die Zuverlässigkeit und Langlebigkeit ihrer Pumpensysteme verbessern. Die richtige Materialauswahl, Kühlsysteme, Druckmanagement und regelmäßige Wartung sind wesentliche Bestandteile einer robusten Strategie zur Bewältigung der Herausforderungen, die hohe Temperaturen in Doppeldichtungssystemen mit sich bringen.

Veröffentlichungszeit: 17. März 2025

sales@tkflow.com

sales@tkflow.com