Was ist eine mehrstufige Kreiselpumpe?

A mehrstufige Kreiselpumpeist eine Pumpenart, die Flüssigkeiten mit hoher Effizienz und erhöhtem Druck fördert. Sie besteht aus mehreren in Reihe angeordneten Laufrädern, die jeweils zum erzeugten Gesamtdruck beitragen. Die Pumpe wird hauptsächlich in Systemen eingesetzt, die eine hohe Förderhöhe erfordern – d. h. die Pumpe muss die Flüssigkeit auf beträchtliche Höhen heben oder über weite Strecken transportieren. Diese Pumpen werden häufig in industriellen Anwendungen eingesetzt, wo viel Energie benötigt wird, um Druckverluste zu überwinden oder Flüssigkeiten entgegen der Schwerkraft zu heben.

Jedes Laufrad bzw. jede Stufe einer mehrstufigen Pumpe arbeitet im Tandembetrieb, wobei jede nachfolgende Stufe den von der vorherigen erzeugten Druck steigert. Beim Durchströmen der Flüssigkeit durch jedes Laufrad erhöht sich ihre Geschwindigkeit, was zu einem Gesamtdruckanstieg bis zum Austritt der Flüssigkeit aus der Pumpe führt. Dieser Mechanismus macht mehrstufige Kreiselpumpen ideal für Anwendungen, bei denen eine einstufige Pumpe die erforderliche Förderhöhe nicht erreichen kann.

Anwendungen vonMehrstufige Pumpes in der Industrie

Die Bedeutung mehrstufiger Kreiselpumpen kann nicht hoch genug eingeschätzt werden, insbesondere in Branchen wie der Wasseraufbereitung, der chemischen Verarbeitung, der Energieerzeugung sowie der Öl- und Gasindustrie. Diese Pumpen werden besonders wegen ihrer Fähigkeit geschätzt, über lange Betriebszeiten und unter anspruchsvollen Bedingungen einen hohen Wirkungsgrad aufrechtzuerhalten. In Wasseraufbereitungsanlagen werden mehrstufige Pumpen eingesetzt, um Wasser unter Druck zu setzen, um verschiedene Filterstufen zu erreichen oder um Wasser über weite Strecken zu den Verbrauchern zu transportieren. Im Öl- und Gassektor sind sie für den Transport von Rohöl, Erdgas und raffinierten Produkten durch Pipelines oder zwischen Verarbeitungsanlagen von entscheidender Bedeutung.

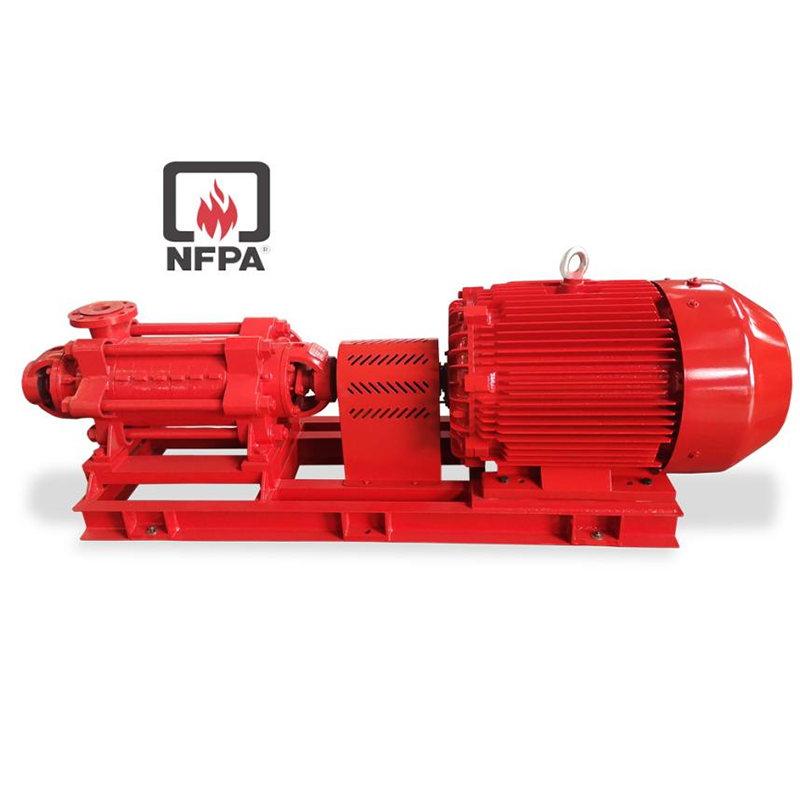

Ihre Vielseitigkeit erstreckt sich auch auf Anwendungen, bei denen das Pumpensystem trotz schwankender Nachfrage einen konstanten Durchfluss gewährleisten muss. Mehrstufige Pumpen finden sich in Feuerlöschanlagen, HLK-Systemen und sogar in großen Bewässerungsprojekten. Ihre Anpassungsfähigkeit macht sie in vielen Branchen unverzichtbar, in denen eine effiziente Hochdruck-Flüssigkeitsförderung erforderlich ist.

Grundlegendes Funktionsprinzip von Kreiselpumpen

Die Rolle der Zentrifugalkraft bei der Flüssigkeitsbewegung

Das Herzstück jeder Kreiselpumpe ist die vom Laufrad erzeugte Zentrifugalkraft. Wenn Flüssigkeit in die Pumpe eintritt, wird sie zur Mitte des Laufrads geleitet. Die Laufradschaufeln rotieren, wodurch die Flüssigkeit um den Umfang des Laufrads nach außen geschleudert wird. Diese Aktion beschleunigt die Flüssigkeit und wandelt mechanische Energie in kinetische Energie um, was zu einem Druckanstieg führt. Die Zentrifugalkraft drückt die Flüssigkeit vom Zentrum weg, wodurch an den Außenkanten der Pumpe Hochdruckzonen entstehen.

Dieser Druckunterschied bewirkt, dass die Flüssigkeit von der Niederdruck-Einlassseite zur Hochdruck-Auslassseite fließt und so eine kontinuierliche Bewegung der Flüssigkeit ermöglicht. Die Effizienz dieser Übertragung hängt von Faktoren wie der Laufraddrehzahl, der Konstruktion des Pumpengehäuses und der Art der gepumpten Flüssigkeit ab.

Schlüsselkomponenten einer Kreiselpumpe

Eine Kreiselpumpe besteht typischerweise aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um eine optimale Leistung zu gewährleisten. Dazu gehören:

- Laufrad: Die rotierende Komponente, die für die Übertragung kinetischer Energie auf die Flüssigkeit verantwortlich ist.

- Gehäuse: Die äußere Hülle, die das Laufrad umgibt und den Flüssigkeitsstrom durch die Pumpe leitet.

- Saug- und Druckdüsen: Der Einlass und Auslass, wo Flüssigkeit in die Pumpe eintritt und sie verlässt.

- Welle: Eine mechanische Verbindung, die das Laufrad mit dem Motor verbindet und Rotationsenergie überträgt.

- Lager und Dichtungen: Komponenten, die die Reibung verringern und Leckagen verhindern und so einen reibungslosen und effizienten Betrieb gewährleisten.

Zusammen arbeiten diese Komponenten harmonisch zusammen, um die kontinuierliche Bewegung der Flüssigkeit bei gleichzeitiger Minimierung des Energieverlusts sicherzustellen.

Wie Flüssigkeit innerhalb der Pumpe beschleunigt und geleitet wird

Das rotierende Laufrad überträgt kinetische Energie auf die Flüssigkeit. Das Pumpengehäuse ist so konstruiert, dass es diese kinetische Energie in Druckenergie umwandelt. Die Flüssigkeit bewegt sich radial nach außen durch die Spirale (oder den Diffusor), wodurch die Geschwindigkeit der Flüssigkeit allmählich abnimmt und ihr Druck steigt. Die Flüssigkeit verlässt die Pumpe dann unter hohem Druck und kann an den nächsten Teil des Systems weitergeleitet werden. Diese Umwandlung von kinetischer Energie in Druckenergie macht Kreiselpumpen so effektiv für den Flüssigkeitstransport über unterschiedliche Entfernungen und Höhen.

Mehrstufiges Design: Unterschiede zu einstufigen Pumpen

Vorteile der Verwendung mehrerer Stufen in Pumpsystemen

Der Hauptvorteil mehrstufiger Pumpen liegt in ihrer Fähigkeit, höhere Drücke zu erzeugen. Dies ist besonders wichtig für Anwendungen, bei denen Flüssigkeiten über große Entfernungen oder in größere Höhen transportiert werden müssen. Durch den Einsatz mehrerer Stufen verteilen diese Pumpen den Druckanstieg auf mehrere Stufen. Dies reduziert die Belastung einzelner Laufräder und verbessert die Gesamteffizienz des Systems.

Darüber hinaus sind mehrstufige Pumpen in der Regel kompakter und kostengünstiger als mehrere parallel geschaltete einstufige Pumpen. Sie bieten zudem einen ruhigeren Betrieb, da jedes Laufrad in einem optimalen Druckbereich arbeitet und so der mechanische Verschleiß minimiert wird.

Gängige Branchen, die auf mehrstufige Pumpen angewiesen sind

Mehrstufige Kreiselpumpen sind in zahlreichen Branchen unverzichtbar. In der Wasser- und Abwasseraufbereitung werden sie zur Erhöhung des Wasserdrucks und in Umkehrosmose-Filteranlagen eingesetzt. In der Öl- und Gasindustrie werden sie sowohl in Upstream- als auch in Downstream-Anwendungen eingesetzt, von der Rohölförderung bis zur Lieferung raffinierter Produkte an Lagerstätten. Weitere wichtige Branchen, die auf mehrstufige Pumpen angewiesen sind, sind die Pharmaindustrie, die Lebensmittelverarbeitung, der Bergbau und Brandschutzsysteme.

Den Pumpvorgang in mehrstufigen Pumpen verstehen

Wasser- oder Flüssigkeitseintritt und erster Impuls in der ersten Phase

Der Prozess beginnt, wenn Flüssigkeit durch die Saugdüse in die Pumpe gelangt. Im ersten Schritt nimmt das Laufrad die Flüssigkeit auf und beginnt, sie zu beschleunigen. Die Zentrifugalkraft drückt die Flüssigkeit nach außen, wo sie zum Pumpengehäuse geleitet wird. Das Gehäuse leitet die Flüssigkeit dann zum nächsten Laufrad, wo der Druckaufbau beginnt.

Die Rolle jeder Phase beim Druckaufbau

Während die Flüssigkeit jede Stufe durchläuft, steigt der Druck kontinuierlich an. Das erste Laufrad erzeugt möglicherweise nur einen geringen Druck, die nachfolgenden Laufräder tragen jedoch zunehmend zu höheren Drücken bei. Wenn die Flüssigkeit die letzte Stufe erreicht, ist sie auf den erforderlichen Druck gebracht und bereit zur Entladung.

Die genaue Anzahl der erforderlichen Stufen hängt von den spezifischen Anforderungen des Systems ab. Benötigt ein System beispielsweise eine Förderhöhe von 61 Metern, kann eine zweistufige Pumpe 30 Meter Förderhöhe pro Stufe erzeugen, während eine vierstufige Pumpe 15 Meter Förderhöhe pro Stufe erzeugen würde, wodurch die Last effizienter verteilt wird.

Wie Druck an das System abgegeben wird

Sobald die Flüssigkeit das letzte Laufrad passiert hat, verlässt sie die Pumpe mit dem gewünschten Druck und der gewünschten Durchflussrate. Die Druckdüse leitet die Flüssigkeit in das System, z. B. Rohrleitungen, Lagertanks oder andere Komponenten, die unter Druck stehende Flüssigkeit benötigen. Der gesamte Prozess gewährleistet einen Flüssigkeitstransport mit minimalem Energieverlust und konstantem Druck.

Faktoren, die die Leistung mehrstufiger Kreiselpumpen beeinflussen

Verschiedene externe Faktoren können die Leistung einer mehrstufigen Kreiselpumpe beeinflussen. Beispielsweise beeinflusst die Drehzahl des Laufrads die auf die Flüssigkeit übertragene kinetische Energie und damit sowohl Durchfluss als auch Druck. Die Viskosität der Flüssigkeit spielt eine entscheidende Rolle, da dickere Flüssigkeiten mehr Energie zur Bewegung benötigen, was die Pumpeneffizienz verringern kann. Temperaturschwankungen können zudem die Flüssigkeitseigenschaften verändern und so zu Leistungsschwankungen der Pumpe führen, insbesondere bei temperaturempfindlichen Medien.

Wann ist eine mehrstufige Kreiselpumpe zu wählen?

Bei der Auswahl der richtigen mehrstufigen Kreiselpumpe spielen Faktoren wie die erforderliche Förderhöhe, der Durchfluss und die Flüssigkeitseigenschaften eine Rolle. Darüber hinaus sollten die spezifischen Anforderungen der Anwendung, wie Energieeffizienz, Platzbedarf und Haltbarkeit, berücksichtigt werden. Wenn eine Hochdruckförderung erforderlich ist, insbesondere in Systemen mit hoher Förderhöhe oder Transport über große Entfernungen, ist eine mehrstufige Kreiselpumpe oft die ideale Wahl.

Vertikale vs. horizontale mehrstufige Pumpen

Bedeutung der Wahl der richtigen Konfiguration

Die Wahl zwischen einer vertikalen oder horizontalen mehrstufigen Pumpe ist nicht nur eine Frage der persönlichen Vorliebe; sie ist eine wichtige Entscheidung, die sich auf die Gesamteffizienz, Lebensdauer und Wirtschaftlichkeit des Pumpensystems auswirkt. Die richtige Wahl hängt von einer Vielzahl von Faktoren ab, darunter dem verfügbaren Einbauraum, dem erforderlichen Druck und den erforderlichen Durchflussraten sowie der Art der zu fördernden Flüssigkeit. Das Verständnis der Konstruktionsunterschiede und Anwendungsszenarien der einzelnen Pumpentypen ist entscheidend für die richtige Entscheidung.

Konstruktionsunterschiede zwischen vertikalen und horizontalen Pumpen

Aufbau und Layout vonVertikale mehrstufige Pumpe

Vertikale mehrstufige Pumpen verfügen über eine vertikale Welle, die den Motor mit den Pumpenlaufrädern verbindet. Die Konstruktion besteht üblicherweise aus übereinander angeordneten Stufen, wobei die Flüssigkeit von unten in die Pumpe eingesaugt und oben wieder ausgestoßen wird. Diese Pumpen sind typischerweise kompakt und ideal für Anwendungen, bei denen die Höhe und nicht die Stellfläche ein limitierender Faktor ist. Sie werden häufig in Brunnen, Tanks oder anderen vertikalen Räumen montiert und nutzen die Schwerkraft zur Flüssigkeitsaufnahme.

Die vertikale Bauweise eignet sich besonders für Anwendungen, die einen hohen Förderdruck erfordern, wie z. B. Tiefbrunnenpumpen oder wenn die Pumpe eine hohe Förderhöhe bewältigen muss. Die Konstruktion ist auf maximale Effizienz ausgelegt, indem sie einen geraden Weg für die Flüssigkeit gewährleistet und so Energieverluste minimiert.

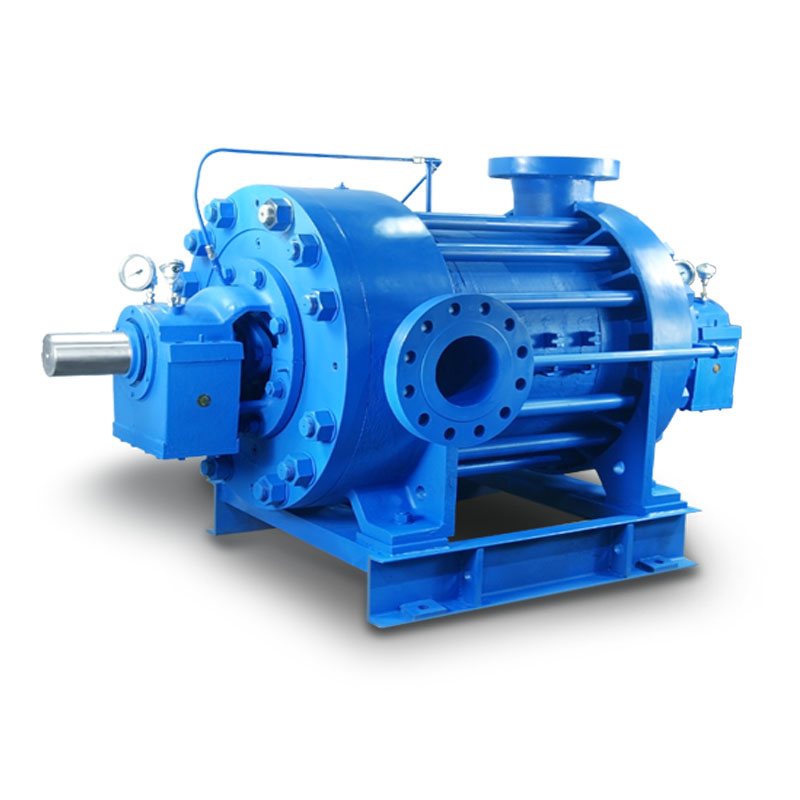

Aufbau und Layout vonHorizontale mehrstufige Pumpes

Horizontale mehrstufige Pumpen hingegen verfügen über eine horizontale Welle, die den Motor mit den Laufrädern verbindet. Diese Pumpen sind typischerweise breiter und länger als vertikale Modelle, wobei die Stufen nebeneinander angeordnet sind. Horizontale Pumpen haben in der Regel einen stabileren Standfuß und sind aufgrund ihrer einfachen Konstruktion leichter zu warten. Die Anordnung gewährleistet einen horizontalen Flüssigkeitsfluss, was ideal für Anwendungen ist, bei denen die Pumpe große Volumina bewältigen muss oder eine kompakte vertikale Anordnung nicht möglich ist.

Die horizontale Bauweise wird typischerweise in industriellen Umgebungen eingesetzt, in denen der Platz weniger wichtig ist, die Pumpe jedoch höhere Durchflussraten bewältigen muss oder wenn die Pumpe aufgrund von Systemanforderungen horizontal aufgestellt werden muss.

Vor- und Nachteile vertikaler mehrstufiger Pumpen

Vorteile von Vertikalpumpen

Vertikale mehrstufige Pumpen bieten mehrere entscheidende Vorteile. Einer der Hauptvorteile ist ihre kompakte Größe. Diese Pumpen eignen sich ideal für Standorte mit begrenztem horizontalen Platzangebot, wie z. B. Tiefbrunnenanlagen oder Bereiche, in denen eine geringere Stellfläche erforderlich ist. Die Konstruktion reduziert zudem den mechanischen Aufwand für die vertikale Bewegung von Flüssigkeiten, insbesondere in tiefen Systemen.

Darüber hinaus benötigen vertikale Pumpen im Vergleich zu horizontalen Pumpen oft weniger Fundamente und weniger strukturelle Unterstützung, was ihre Installation in bestimmten Anwendungen vereinfacht. Dank ihrer Konstruktion können sie Hochdruck- und Förderhöhensituationen effizient und mit minimalem Energieverlust bewältigen.

Vorteile von Horizontalpumpen

Horizontale mehrstufige Pumpen sind für ihre Zuverlässigkeit und Wartungsfreundlichkeit bekannt. Dank ihres breiten, stabilen Standfußes sind sie weniger anfällig für Probleme mit der Gewichtsverteilung, die bei vertikalen Pumpen häufig auftreten. Die Konstruktion horizontaler Pumpen erleichtert zudem den Zugang zu den Teilen für Routineinspektionen, Wartungen und Reparaturen und reduziert so Ausfallzeiten und Betriebskosten.

In Bezug auf die Leistung sind Horizontalpumpen äußerst effektiv bei der Bewältigung höherer Durchflussraten und eignen sich daher ideal für Anwendungen in industriellen Umgebungen, in denen große Flüssigkeitsmengen über relativ kurze bis mittlere Entfernungen transportiert werden müssen.

Anwendungen von vertikalen und horizontalen mehrstufigen Pumpen

Ideale Einsatzmöglichkeiten für vertikale Mehrstufenpumpen

Vertikale mehrstufige Pumpen werden am häufigsten in Anwendungen eingesetzt, in denen Platz knapp ist und eine hohe Förderleistung erforderlich ist. Sie eignen sich ideal für Tiefbrunnenanwendungen, bei denen die Pumpe Flüssigkeit aus großen Tiefen fördern muss, beispielsweise in Wasserversorgungssystemen, Bewässerungs- und Abwasseraufbereitungsanlagen. Darüber hinaus werden vertikale Pumpen häufig in Anwendungen eingesetzt, in denen die Pumpe in engen vertikalen Räumen wie Tanks und Schächten platziert wird.

Ideale Einsatzmöglichkeiten für horizontale Mehrstufenpumpen

Horizontale mehrstufige Pumpen werden typischerweise in Anwendungen mit hohem Durchfluss und mittlerem bis hohem Druck eingesetzt. Sie eignen sich ideal für den Einsatz in großen Industrieanlagen, beispielsweise in der chemischen Verarbeitung, in Brandschutzsystemen und in der großflächigen Wasserversorgung. Diese Pumpen eignen sich auch ideal für Anwendungen, bei denen Wartungsfreundlichkeit und eine stabile, zugängliche Konstruktion entscheidende Faktoren sind.

Veröffentlichungszeit: 28. Februar 2025

sales@tkflow.com

sales@tkflow.com